- 网站首页

-

关于德力

关于德力

About

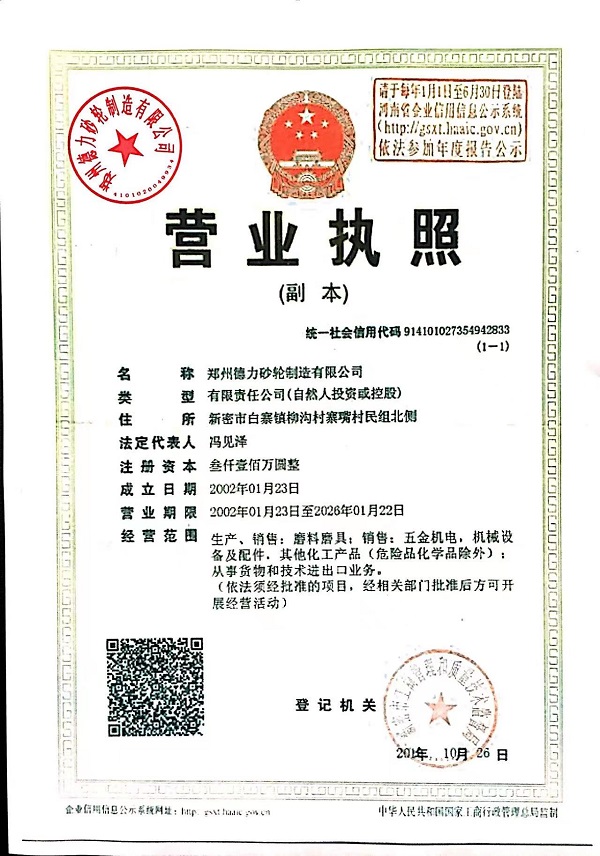

郑州德力砂轮制造有限公司郑州德力砂轮制造有限公司创建于2002年初,多年来致力于磨料磨具产品的研制开发,产品有:SG砂轮、磨轧辊砂轮、磨导轨砂轮、磨齿机砂轮、工具磨砂轮 等产品规格上万种,年产固结磨具4000余吨。许多现代成功企业对加工工具的需求已不仅停留在品牌和价格的层面,选定一家有能力和耐心的供应商成为终生合作伙伴,为企业提供被加工对象的整体解决方案,并协助企业不断提高效率和品质成为企业间合作的一种趋势,为使这种合作成为可能,我…了解更多 -

技术研发

- 产品中心

-

客户案例

-

新闻中心

新闻中心

News

-

河南砂轮厂家分享如何选择好的砂轮片?

2023-03-21

-

磨轧辊砂轮厂家分享轧辊砂轮对粒度的选择

2023-01-10

-

SG砂轮厂家分享砂轮高速运转时的危害及注意方法

2022-09-21

-

砂轮厂家分享修整砂轮的方法?

2022-08-05

-

工具磨砂轮厂家分享如何选择工具磨砂轮

2022-07-26

-

郑州德工磨具分享修整砂轮的方法

2022-07-23

-

砂轮主要质量问题及其危害

2023-02-22

-

磨齿机砂轮厂家分享6种砂轮裂纹的常规检查方法

2022-12-16

-

SG砂轮厂家分享砂轮的储存,运输和使用

2022-10-12

-

磨轧辊砂轮厂家分享轧辊砂轮的组成部分和特点

2022-07-24

-

磨齿机砂轮厂家教您认识磨齿机砂轮

2022-07-19

-

磨齿机砂轮厂家提醒应用磨齿机砂轮的常见问题

2022-07-19

-

磨轧辊砂轮厂家分享砂轮对导轨磨削的特点

2023-03-08

-

磨轧辊砂轮厂家讲解磨轧辊砂轮

2022-11-23

-

磨轧辊砂轮厂家分析磨轧辊砂轮寿命的影响因素

2022-09-21

-

德工磨具带您了解磨轧辊砂轮

2022-07-24

-

工具磨砂轮厂家提醒砂轮更换应该注意的事项

2022-07-19

-

磨轧辊砂轮的组成部分和特点

2022-07-19

-

河南砂轮厂家分享如何选择好的砂轮片?

-

企业招聘

-

联系我们

荣誉资质

荣誉资质

企业风采

企业风采

联系我们

联系我们

当前位置:

当前位置: